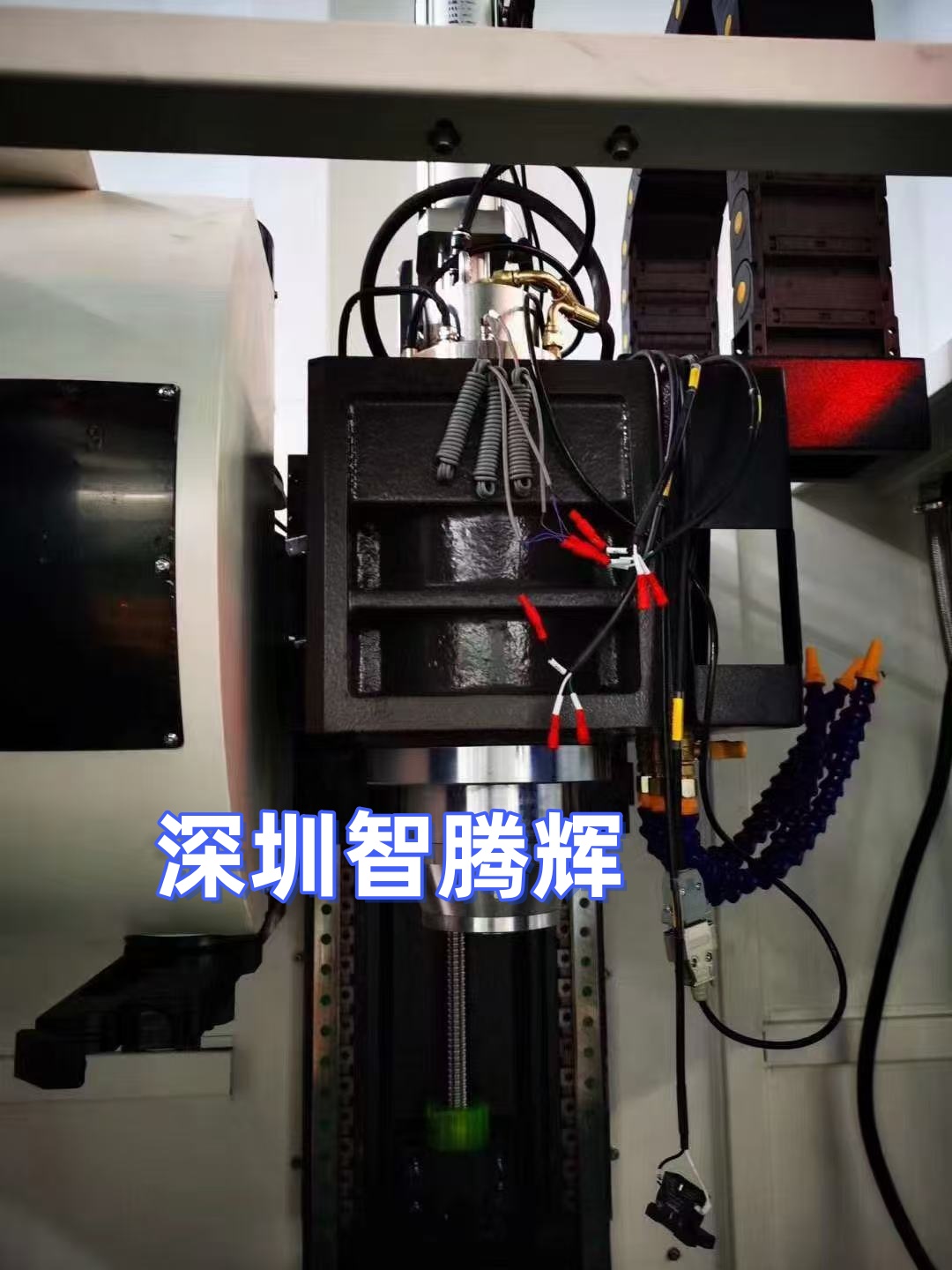

機床主軸維修:常見故障處理+技術優勢+改進措施,一文搞定!機床主軸是設備運轉的“核心樞紐”,一旦出現故障,易導致加工精度下降、生產停滯。而科學的主軸維修技術,不僅能安全高效解決故障,還能減少企業損失。以下從主軸維修技術優勢、典型故障處理、改進措施三方面,詳解機床主軸維修的關鍵內容: 一、先了解:機床主軸維修的 3 大技術優勢優質的主軸維修技術,能在保障修復效果的同時,降低維修成本與停機時間,核心優勢如下: 1. 安全無損傷:整個修復過程不會對主軸本身的材質、結構造成任何破壞,避免因維修導致主軸性能下降,維修后能穩定恢復原有精度; 2. 現場高效修復:無需對設備進行大量拆卸,僅需將主軸磨損部位拆解處理,可在現場完成維修,大幅節省人力、物力、財力,減少設備搬運風險; 3. 抗沖擊防磨損:維修時采用的材料(如索雷碳納米聚合物材料),具備優異的抗壓、抗彎曲、延展性能,能有效吸收外力沖擊,化解軸承對主軸的徑向沖擊力,避免因間隙增大引發的相對運動磨損,延長主軸使用壽命。 二、典型故障:主軸發熱、噪聲大 + 精度下降,這樣處理在主軸故障中,“發熱噪聲大 + 鏜孔精度下降(圓柱度差)” 是高頻問題,且常伴隨 “手動撥動主軸轉動阻力小” 的現象,需按 “故障分析→故障處理” 分步解決: 1. 故障分析:找準 3 大根源拆解主軸部件后,可發現故障多由以下 3 點導致: ? 潤滑脂污染:加工中心的壓縮空氣若未配備精濾和干燥裝置,氣動吹屑時,少量粉塵、水氣會竄入主軸軸承潤滑脂,導致潤滑不良,進而引發主軸發熱、產生噪聲; ? 配合精度不足:主軸內錐孔定位表面若有輕微碰傷,會導致錐孔與刀柄錐面配合不緊密,出現微量偏心,影響旋轉精度;同時前軸承使用久后預緊力下降,軸承游隙變大,進一步加劇主軸振動與噪聲; ? 夾緊機構失效:主軸自動夾緊機構內的碟形彈簧,長期使用后易疲勞失效,導致刀具無法被牢固拉緊,運轉時出現少許竄動,最終造成加工精度(如鏜孔圓柱度)下降。 2. 故障處理:4 步恢復性能針對上述原因,通過以下操作可高效排除故障: ? 更換關鍵部件:更換主軸前軸承,同時清理舊潤滑脂,重新加注適配的新潤滑脂,確保軸承潤滑充足; ? 調整軸承游隙:根據主軸運行需求,精準調整軸承游隙,減少因游隙過大導致的振動與噪聲; ? 修復錐孔精度:采用手工研磨的方式,修復主軸內錐孔定位表面,研磨后用涂色法檢查錐面貼合情況,確保錐孔與刀柄配合緊密; ? 組裝驗證:將修好的主軸裝回主軸箱,用千分表檢測主軸徑向跳動,確認精度達標后進行試加工—— 試加工后若主軸溫升、噪聲恢復正常,且加工精度滿足工藝要求,說明故障已排除。 三、改進措施:4 點優化,避免故障反復為防止主軸再次出現類似故障,需從設備配置、日常檢查、工藝管理三方面制定改進措施: 1. 優化壓縮空氣系統:在壓縮空氣管路中加裝精濾裝置和干燥裝置,定期給過濾器排水,按周期清洗或更換濾芯,從源頭避免粉塵、水氣污染潤滑脂; 2. 加強日常檢查:每天開機前檢查主軸錐孔、刀柄的清潔度(去除油污、雜質)與配合狀況(查看是否有碰傷);同時確認空氣干燥器工作正常,確保壓縮空氣質量; 3. 合理規劃加工工藝:根據主軸性能與刀具特性,合理安排加工流程,避免材料切除率突然大幅變化(如突然增加切削量),減少主軸負載波動,降低故障風險; 4. 嚴禁超負荷運行:嚴格按照主軸額定負載、額定轉速運行,禁止“帶病工作”—— 發現主軸有異常(如輕微噪聲、溫升),立即停機檢查報修,避免小故障擴大為大損壞。 四、補充:主軸維修的簡易操作流程常規主軸磨損維修(如軸頭磨損),操作過程簡單便捷,可快速縮短停機時間: 1. 預處理:對主軸磨損部位進行表面處理—— 先烤除表面油污,再用工具打磨平整,最后用清潔劑清洗干凈,確保修復面無雜質、無油污; 2. 材料調和與涂抹:按比例調和專用修復材料(如碳納米聚合物材料),均勻涂抹至待修復部位,確保材料與磨損面緊密貼合; 3. 固化完成:等待材料自然固化后,即可完成修復,主軸可快速重新投入使用,大幅減少企業停機停產損失。 總結:主軸維修,“修得好” 更要 “防得住”機床主軸維修的核心,不僅是高效解決已出現的故障(如發熱、噪聲、精度差),更要借助技術優勢降低維修成本,同時通過改進措施預防故障反復。掌握科學的維修方法與優化策略,能讓主軸長期穩定運轉,為企業保障加工精度、提升生產效率提供有力支撐。 |