同樣是手動給主軸換刀,為啥有人 10 分鐘搞定還穩當,有人半小時還出岔子?關鍵就在于有沒有掌握規范的操作方法。手動換刀看著簡單,可要是操作不熟練、步驟沒章法,不僅耽誤生產時間,還容易磨壞刀具、影響零件質量。其實只要做好系統培訓,操作人員的換刀效率就能大幅提升,幫企業省時間、提產能。下面就說說,怎么通過培訓把換刀效率提上來。

培訓的**步,就是給所有人統一一套 “標準化換刀流程”,從舊刀具怎么拆、新刀具怎么拿、裝夾時對準哪個位置,到怎么擰緊、怎么校正,每一步都講清楚、劃明白。比如拆刀時要先斷電、清潔刀柄接口,裝刀時要對準主軸錐孔再用力,避免歪歪扭扭硬塞。有了統一標準,操作人員就不用憑感覺瞎摸索,減少重復動作和等待時間,還能避免因操作不一樣導致的裝錯、裝歪問題。

光記流程不夠,還得靠反復練。可以定期組織模擬換刀演練,準備常用的銑刀、鉆頭等刀具,讓操作人員反復練習拆、裝、校的全流程。練的時候別只追求 “快”,更要盯著 “準”—— 比如刀具裝夾后徑向跳動是不是符合要求、擰緊力度夠不夠。練得多了,操作人員對不同刀具的尺寸、裝夾要點熟門熟路,實際換刀時自然又快又穩,不用再反復調整。

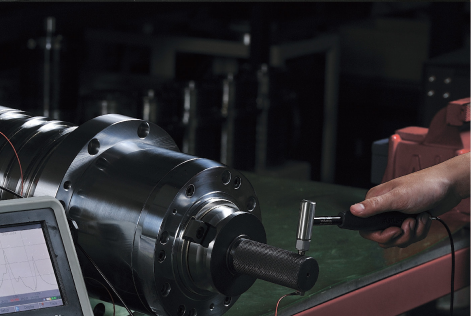

手動換刀離不開扭力扳手、定位夾具這些 “幫手”,但很多人要么用不對,要么嫌麻煩不用,結果導致刀具沒夾緊、裝不準。培訓時要專門教大家怎么正確用這些工具:比如扭力扳手要調到規定的扭矩值,不能憑手勁擰;定位夾具要卡緊刀具再裝,避免裝夾時偏移。用好這些工具,不僅能保證刀具裝得牢固、精準,還能避免因用力過猛損壞主軸或刀具,減少后續返工。

有些人為了趕時間,跳過清潔刀柄、省略校正步驟,看似快了幾分鐘,結果要么刀具松動打壞零件,要么主軸磨損停機維修,反而更耽誤事。培訓時要結合真實案例講清楚:比如沒清潔刀柄上的鐵屑,裝刀后會導致跳動過大,加工出來的零件不合格;沒擰緊刀具,高速旋轉時可能飛出來引發安全事故。讓操作人員明白,“高效率” 必須建立在 “安全” 和 “質量” 的基礎上,該有的步驟一步都不能省。

換刀效率高不高,還和 “提前預防” 有關。培訓時要教大家怎么做日常檢查:比如換刀前先看刀柄接口有沒有鐵屑、油污,刀具刃口有沒有磨損、崩裂;換刀后試轉一下,聽有沒有異響、看有沒有振動。這些小檢查花不了 1 分鐘,卻能避免加工到一半突然停機換刀、修刀具,間接節省大量時間,還能延長主軸和刀具的使用壽命。

手動主軸換刀效率低,不是設備不行,而是操作沒跟上。通過標準化流程、反復演練、工具使用、安全質量意識和日常檢查這幾方面的培訓,操作人員的熟練度和規范性會顯著提升,不僅換刀速度變快,失誤率也會降低,停機時間減少了,零件合格率提高了,企業的產能自然就上來了。

我們在手動換刀主軸的操作培訓上有多年經驗,能根據企業的設備型號、加工場景量身定制培訓方案,從理論到實操手把手教,讓每個操作人員都能快速掌握高效換刀技巧。有需要的企業隨時可以聯系我們,幫您把換刀環節的 “慢瓶頸” 變成 “快優勢”!