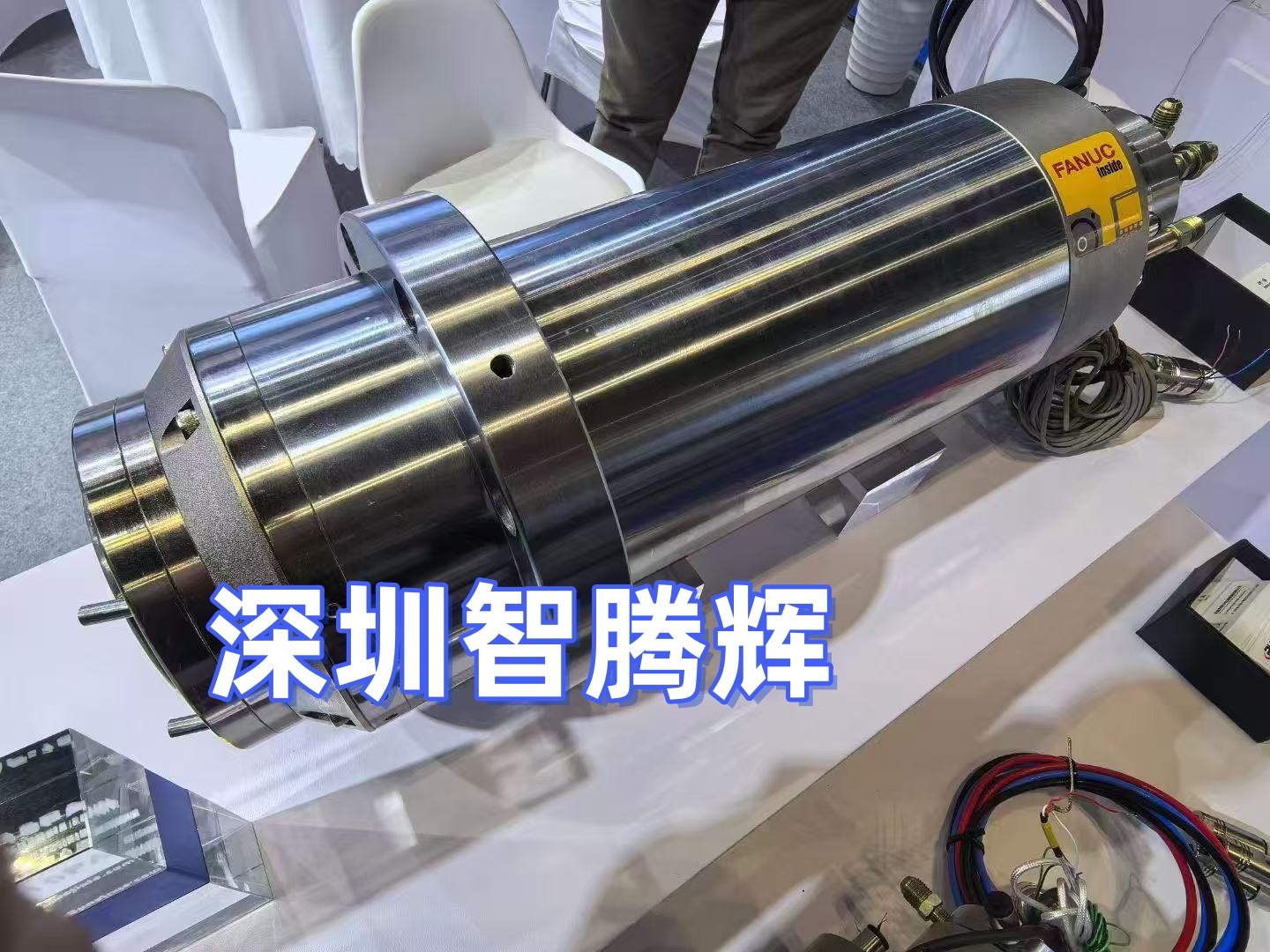

電主軸能耗太高?6個實用方法,不影響精度還省電!在精密加工車間,電主軸是“能耗大戶”—— 長期高負載運行、參數設置不當,都可能導致電費居高不下。但降耗不等于降精度,深圳智騰輝數控有限公司結合多年行業經驗,總結出 6 個實用方法,能在保證加工穩定性的前提下,有效降低電主軸能耗,幫企業省成本: 一、精準匹配加工參數:別讓主軸“過度干活”很多用戶為了“快一點”,把主軸轉速、功率設到最高,比如加工軟鋁件卻用 24000rpm 高速、額定功率,其實完全沒必要,反而浪費電能: ? 按材料選轉速:加工鋁、塑料等軟材料,用 15000-18000rpm 即可;加工不銹鋼、鑄鐵等硬材料,再提升至 20000-24000rpm,避免 “小負載高轉速” 的能源浪費; ? 優化切削參數:粗加工時用“大切深、低轉速”,精加工時用 “小切深、中轉速”,比全程高轉速省 30% 能耗; 二、選對低能耗主軸結構:從源頭減少浪費電主軸的結構設計直接影響能耗,深圳智騰輝數控有限公司的低能耗主軸,靠 3 個設計細節降耗: ? 低損耗核心部件:采用陶瓷混合軸承、優化繞組布線,空載能耗比傳統主軸低; ? 輕量化 + 熱平衡設計:主軸殼體用高強度鋁合金,減少啟動時的動能消耗;配合多通道散熱結構,避免因高溫導致的“過載耗能”; ? 適配小功率優先:根據加工負載選主軸功率,比如小批量精密加工選 2.2kW 主軸,別盲目選 5.5kW,避免 “大馬拉小車”。 三、升級控制系統:讓能耗“用在刀刃上”通過優化控制系統,能減少啟動、制動、怠速等階段的無效能耗: ? 裝智能變頻器:選用帶“能量回饋功能” 的變頻器,主軸制動時,將動能轉化為電能回饋電網; ? 深圳智騰輝數控建議:老設備可升級新型變頻器,新設備直接選配“能耗優化套餐”,不用改加工流程,就能實現節能。 四、定期維護:降低運行阻力,少費電電主軸運行久了,潤滑不足、軸承磨損會增加運行阻力,能耗自然上升,定期維護能解決: ? 按時換潤滑脂:每運行 1000 小時,更換低摩擦高溫潤滑脂,避免軸承干澀導致的 “摩擦耗能”; ? 清潔冷卻系統:風冷主軸清理風道灰塵,水冷主軸更換干凈冷卻液,散熱效率提升后,主軸不用“超頻降溫”; ? 檢查軸承狀態:每 2000 小時檢測軸承間隙,磨損軸承會讓主軸運行阻力翻倍,能耗飆升。 五、優化冷卻系統:別做“過度散熱” 的無用功冷卻系統本身也耗電,合理優化能進一步降耗: ? 動態調節冷卻強度:加工輕負載、低轉速時,降低冷卻液流速或關閉部分風冷風扇;高負載、高轉速時再滿負荷冷卻,比全程滿功率冷卻省 20% 電; ? 優化管路布局:水冷主軸的冷卻管路盡量縮短、減少彎道,提升循環效率,避免水泵“超負荷工作”; ? 避免冷卻溫度過低:主軸正常工作溫度 60-70℃即可,不用把冷卻水溫設到 20℃以下,設 30-35℃最節能。 六、能耗可視化:找到“耗電元兇”通過數據監控,能精準優化能耗,避免浪費: ? 裝能耗監控模塊:實時監測主軸的功率、電流、能耗變化,比如發現“空載功率偏高”,可能是軸承磨損;“加工時功率驟升”,可能是切削參數不合理; ? 定期分析數據:每周導出能耗報表,識別能耗高峰(比如某時段加工參數設置不當導致耗電多),針對性調整,比如優化該時段的切削參數或生產計劃; ? 深圳智騰輝數控支持:可為客戶提供能耗監測方案,幫企業定位耗電問題,定制專屬節能策略。 總結:降耗不難,選對方法 + 選對主軸降低電主軸能耗,不用犧牲精度和效率,關鍵是“參數匹配、結構選對、維護到位”。深圳智騰輝數控有限公司的低能耗電主軸,結合以上 6 個方法,能幫企業平均降低 15%-30% 能耗,長期下來省不少電費。 如果您想優化電主軸能耗,或想采購低能耗主軸,歡迎聯系深圳智騰輝數控有限公司!技術團隊可根據您的加工材料、設備型號、產能需求,免費提供節能方案,讓您“既保精度,又省電費”! |